Formation Action LEAN MANAGEMENT 2/3 Étude de cas Lean Manufacturing

Dans le cadre du Cycle de formation « Responsable d’Équipe » - Ecole du Management UIMM, un module de 3 jours est proposé sur l’Organisation Industrielle, et traite plus particulièrement du LEAN MANAGEMENT ou « chasse aux gaspillages ».

L’objectif est de transmettre la philosophie du LEAN avec une recherche constante de l’efficience, et de former aux outils et méthodes d’amélioration continue, par exemple les 5S, DMAIC, PDCA, 5 pourquoi, chantiers Kaizen, Ishikawa, VSM, TPM, Kanban, SMED, …

Formations opérationnelles, les Formations Actions lient théorie et pratique. L’Étude de cas est pratiquée sur le terrain : l'entreprise. Les participants à ces modules, responsables d'équipe, viennent d’horizons très divers, tous issus de PME industrielles de la Loire.

Article précédent : Formation Action LEAN MANAGEMENT 1/3 La théorie au plus juste

Etude de cas LEAN MANUFACTURING : la démarche du Lean Management ainsi que la « boîte à outils » d’amélioration continue est mise en pratique sur le terrain, en entreprise.

ACTION 1 Le rapport d’étonnement, outil d’une démarche de Lean Management

Après une visite de l’entreprise, l’équipe fait état de ses « étonnements ». L’objectif est de noter l’ensemble des points forts et des points à améliorer… du point de vue du client.

Cet exercice permet à chaque participant de pratiquer une activité de Benchmarking dont le déroulement servira à sa propre entreprise :

- Quels sont les points forts, les idées que je peux reprendre et adapter pour mon

Rapport d'étonnement : un exemple de bonne idée pour la distribution de consommables dans l'atelier

entreprise ?

- Quels sont les éléments que je trouve non conformes par rapport à ma propre vision ou celle d’un client potentiel ?

- Quels sont les points qui seraient à améliorer car je les trouve « étonnants » par rapport à mon cadre, mon expérience, mes compétences ?

L’ensemble de l’organisation de l’entreprise est scanné, du parking et de l’accueil jusqu’aux tableaux d’affichage. Le rapport d’étonnement n’est pas un audit : il n’y a pas de référentiel, les étonnements sont notés par rapport au propre cadre de référence du participant à la formation. Ils peuvent être factuels ou de l’ordre du ressenti.

Ce rapport d’étonnement sera donc utile à l’entreprise de chaque stagiaire puisque les meilleures idées pourront être reprises et adaptées : un affichage, une organisation, une implantation, …

Juste retour des choses, dans le cadre du groupe de formation Lean Management, le rapport d’étonnement sera utile à l’entreprise qui accueille le groupe de stagiaires : un regard extérieur est apporté, sans jugement ni répercussion négative puisque le visiteur n’est pas le client…

ACTION 2 Optimiser les flux dans une démarche de Lean Management

Le groupe de travail se focalise sur un exercice dans l’atelier chaudronnerie : l’optimisation des flux.

Description des flux et des déplacements

On représente les différentes zones de l'atelier

En salle, le pilote du projet représente l’atelier et note l’ensemble des flux liés aux différentes étapes de la production. Il est noté également les déplacements des opérateurs et techniciens.

Chronométrage des temps opératoires

Étude des temps : Quels sont les temps (on chronomètre…) des déplacements, des étapes de production, …

Proposition de rationalisation des flux et déplacements

Le groupe réfléchit à l’organisation des flux qui paraît la plus efficace. Et on mesure… « théoriquement », pour estimer les gains.

Les zones, les flux, les déplacements dans l'atelier sont analysés

Une nouvelle organisation de l’atelier est proposée avec une rationalisation des flux et des déplacements.

Application sur une zone de l’atelier

Une première zone est identifiée : un chantier Kaizen est lancé : après avoir redéfinit les implantations « souhaitables », le responsable d’équipe concerné organisera son groupe de travail pour affiner et faire un « 5S ». Le projet d’aménagement de l’atelier est parti ! Rendez-vous dans 6 mois pour en mesurer les résultats !

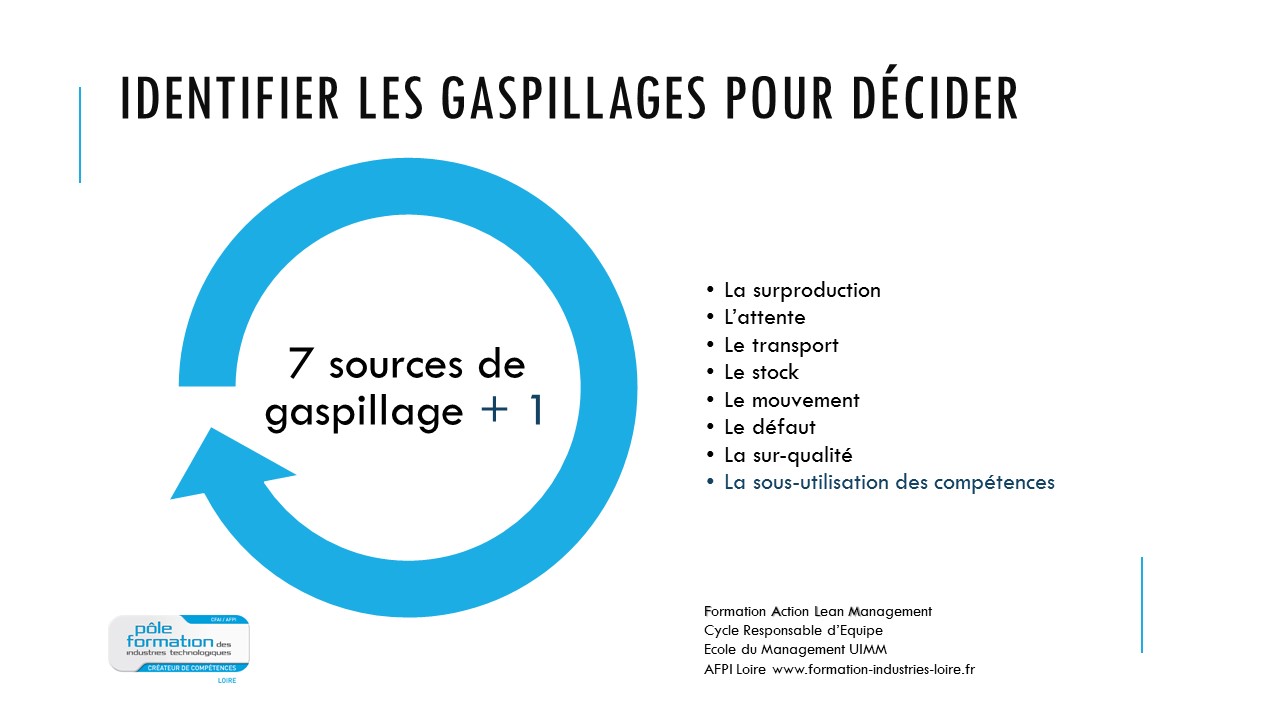

ACTION 3 La chasse aux gaspillages :

Rendez-vous dans l’entreprise d’un autre responsable d’équipe « bureau d’étude et chargé d’affaires ».

Le groupe va mettre en application sur le terrain un chantier « chasse aux gaspis ».

Exercice 1 l'activité d'un poste de travail est filmé et après un retour en salle, les « gaspillages » sont déterminés et analysés :

-

Des sources de gaspillages à l'atelier ou au bureau

quels sont les gestes inutiles ?

- quels sont les temps d’attente ?

- quels sont les déplacements inutiles ?

Il s’agit d’un travail en groupe et après avoir analysé les gaspillages, un tri est fait entre les « gaspillages » acceptables et ceux qu’il faut réduire, voire éliminer. Un plan d’actions est mis en place.

Le groupe de travail de la formation action LEAN Management

Exercice 2 A partir de la photographie d’un poste de travail, nous faisons un Kaisen :

- Quels sont les différents problèmes observés ?

- Quelles seraient les solutions simples et réalisables très rapidement, en 2 jours ? Les autres solutions demandant soit une étude plus approfondie, soit un budget sont listées sur un plan d’actions.

- Étapes suivantes : tester l’efficacité des actions, suivre le plan d’actions complémentaires… et planifier le prochain chantier !

Le module de formation se termine par un retour en salle : les outils de Lean management sont revus : quel outil pour quelle utilisation ? Nos responsables d’équipe repartent avec leur boîte à outils.

Article suivant :

Merci aux 2 entreprises, MARINI ERMONT et BAROU ÉQUIPEMENT pour leur accueil et leur disponibilité. Elles ont permis à nos responsables d’équipe en formation de mettre en pratique la théorie du LEAN Management !