Formation Action LEAN MANAGEMENT 1/3 La théorie au plus juste

Dans le cadre du Cycle de formation « Responsable d’Équipe » - Ecole du Management UIMM, un module de 3 jours est proposé sur l’Organisation Industrielle, et traite plus particulièrement du LEAN MANAGEMENT ou « chasse aux gaspillages ».

L’objectif est de transmettre la philosophie du LEAN avec une recherche constante de l’efficience, et de former aux outils et méthodes d’amélioration continue, par exemple les 5S, DMAIC, PDCA, 5 pourquoi, chantiers Kaizen, Ishikawa, VSM, TPM, Kanban, SMED, …

Formations opérationnelles, les Formations Actions lient théorie et pratique. L’Étude de cas est pratiquée sur le terrain : l'entreprise. Les participants à ces modules, responsables d'équipe, viennent d’horizons très divers, tous issus de PME industrielles de la Loire.

Le LEAN MANAGEMENT est la version occidentale du TPS (Toyota Product System), traduit en français par « Production au Plus Juste », qui désigne l’organisation du système de production Toyota.

Il s’agit d’une démarche qui permet d’identifier et éliminer les gaspillages : le principe : « on identifie et on supprime les gaspillages » ! Pour cela on va rechercher l’efficience en développant une démarche d’amélioration continue avec des outils et des méthodes.

Comment mettre en place le LEAN MANAGEMENT dans mon entreprise ?

Cette démarche passe par des incontournables :

- Un travail participatif,

- Des outils d’analyse spécifiques,

- Des objectifs, des indicateurs qui relèvent d’un plan d’actions,

- Une conduite de projet structurée.

Les étapes de la démarche LEAN MANAGEMENT

On met en place un groupe de travail qui va réfléchir sur la résolution de problèmes simples et définira un plan d’actions

De façon opérationnelle et pragmatique, on s’intéresse à l’un des process de l’entreprise. Le groupe de travail se pose les questions suivantes :

- Quelles sont les opérations avec valeur ajoutée ?

- Quelles sont les opérations sans valeur ajoutée et donc les gaspillages ?

Ce questionnement peut s’appliquer à l’organisation des lignes de production mais aussi sur à l’ensemble des services supports : administration, informatique, commercial, communication, maintenance …

On utilise des outils de l’amélioration continue : 5S, analyse de la valeur ajoutée, juste à temps, Kaisen, SMED, …

On utilise la conduite de projet pour avancer :

- On suit le plan d’actions …

- …et on surveille les indicateurs. Pour cela, on mesure avant et on mesure après la réalisation du plan d’actions

Qu’est-ce que cela va rapporter à mon entreprise ?

- Élimination des gaspillages

- Efficience : avec moins de ressources, faire davantage, plus vite

- Des résultats à court terme

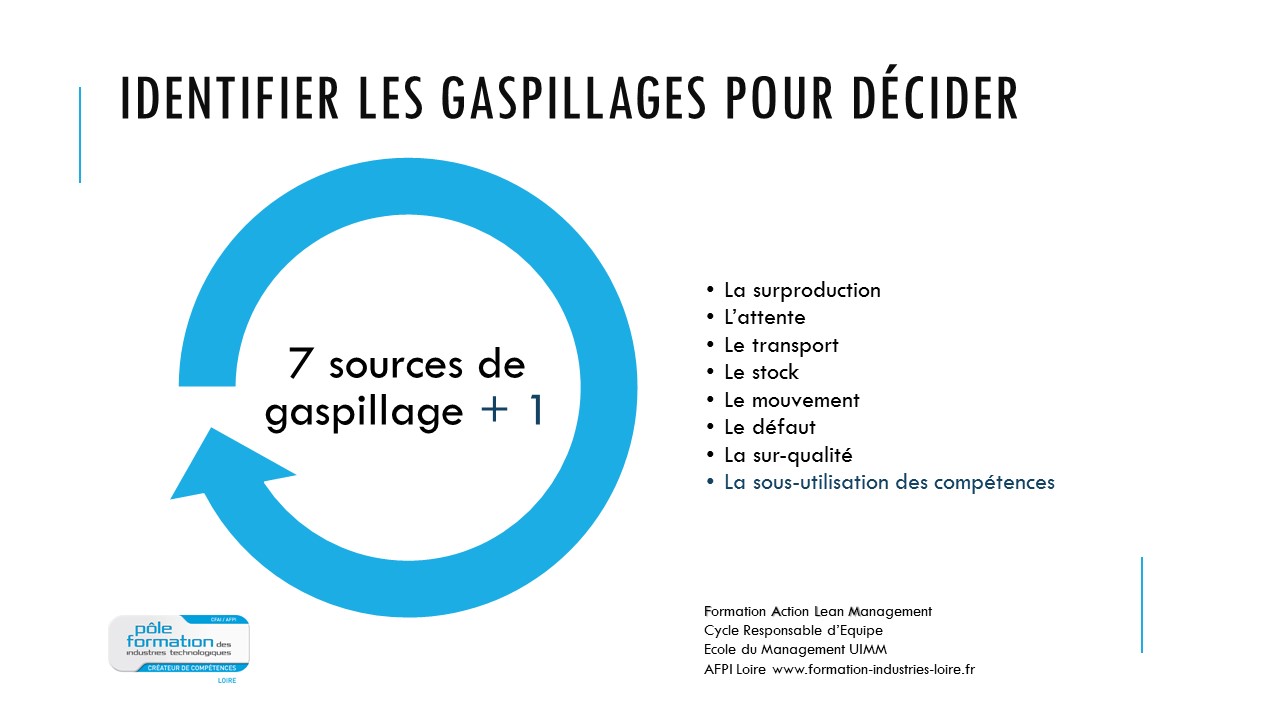

Quelles sont les sources de gaspillage ?

8 familles de gaspillages :

La surproduction

Produire plus tôt que l’attente clients, en quantité supérieure aux commandes, produire sans commande client ferme, … remplit les stocks et provoquent des avances de trésorerie.

L’attente

On attend la matière première, les dossiers, le transporteur, … : quand on attend… on ne produit pas !

Le transport

Des transporteurs éloignés, des taxis pour palier des délais défaillants, des déplacements de matière inutiles … coûtent cher à l’entreprise et ne sont pas valorisés auprès du client.

Le stock

Un stock tampon oui (à calculer), un stock trop important revient cher, les pièces peuvent s’abîmer, il prend de la place au détriment d’une production, …

Le mouvement

Quels sont les mouvements non efficaces, ceux qui n’apportent pas une valeur ajoutée au poste de travail ?

Le défaut

On liste toutes les opérations qui entrainent le défaut, la non-conformité, le rebut, … tout ce qui n’est pas bon du premier coup.

Le traitement excessif ou inadapté

Il s’agit de la sur qualité : faire plus que demandé par le client coûte cher et n’est pas payé par le client qui demande « la juste pièce » ou « le juste service ».

Et la 8ème famille de gaspillage ?

La mauvaise utilisation des compétences !

Articles suivants :

Merci aux 2 entreprises, MARINI ERMONT et BAROU ÉQUIPEMENT pour leur accueil et leur disponibilité. Elles ont permis à nos responsables d’équipe en formation de mettre en pratique la théorie du LEAN !