|

Les ATEX

Ce dossier a été réalisé par un groupe d'alternants de la 13ème promotion (Année 2005-2007) de "Responsable QSE"

DELPY Isabelle, FERRI Ludivine, REGOLA Elodie, LE FLOCH Guillaume.

Consulter le support sur l'ATEX.

Introduction

Chaque année plusieurs accidents dus aux Atmosphères Explosibles sont dénombrés. Suite à ce constat nous avons vu apparaître un renforcement de la sécurité au niveau des ATEX notamment avec l’apparition de directives européennes.

Les chefs d’entreprise étant concernés par les ATEX se doivent de respecter ces directives en plus de l’article L230-2 du code de travail sur les principes généraux de prévention. Ces derniers doivent donc réaliser une étude des dangers, localiser les zones ATEX, mettre en place des actions préventives pour éviter leur apparition et adapter leur matériel au type de zone ATEX. Pour les entreprises qui le désirent, elles ont la possibilité d’obtenir une certification ATEX.

Qu’est-ce qu’une ATEX ?

Définitions

• Définition d’une ATEX :

Une « Atmosphère Explosible » est une atmosphère qui pourrait devenir explosive en raison des conditions locales ou/et opérationnelles. C’est un mélange d’air et de substances inflammables sous forme de gaz, vapeurs, brouillards ou poussières, dans lequel, après inflammation, la combustion se propage à l’ensemble du mélange non brûlé.

• Définition d’une explosion :

Une explosion, est la transformation rapide d’un système matériel donnant lieu à une forte émission de gaz, accompagnée éventuellement d’une émission de chaleur importante. Les explosions peuvent être soit d’origine physique (éclatement d’un récipient dont la pression intérieure est devenue trop grande, etc.), soit d’origine chimique, ces dernières résultant d’une réaction chimique. De nombreuses substances sont susceptibles, dans certaines conditions, de provoquer des explosions. Ce sont pour la plupart des gaz et des vapeurs, mais aussi des poussières et des composés particulièrement instables.

La définition, donnée par la norme EN 1127-1, peut également être citée : une explosion est « une réaction brutale d’oxydation ou de décomposition impliquant une élévation de température ou de pression ou des deux simultanément ».

Quand est-on en présence d’une ATEX ?

Deux conditions doivent être réunies pour qu’il y ait explosion :

• Condition n°1 : Il faut la présence d’un comburant et d’un combustible. Dans un mélange formant une ATEX, l’oxygène de l’air est le comburant , les substances inflammables sous forme de gaz, de vapeurs ou de poussières sont le combustible .

Voici quelques exemples de combustibles pouvant former une ATEX dans un mélange avec l’air :

|

Gaz

|

Vapeurs

|

Poussières

|

Méthane

Butane

Propane

Hydrogène |

Sulfure de carbone

Alcool éthylique

Oxyde d’éthylène

Acétone |

Aluminium

Amidon

Céréales

Charbon |

• Condition n°2 : Le mélange doit être explosif.

Une ATEX explose par l’apport d’une source d’inflammation, qui peut être une source d’énergie suffisamment importante (par exemple une étincelle d’origine mécanique ou électrique) ou une température suffisamment élevée (par exemple une surface chaude).

Six conditions doivent être réunies simultanément pour qu’une explosion soit possible :

- la présence d’un comburant (pratiquement toujours l’oxygène de l’air),

- la présence d’un combustible,

- un combustible sous forme gazeuse, d’aérosol ou de poussières,

- la présence d’une source d’inflammation,

- l’obtention d’un domaine d’explosivité c’est-à-dire le domaine de concentration du combustible dans l’air à l’intérieur duquel les explosions est possible,

- un confinement suffisant.

Les conditions que doit remplir cette source pour provoquer l’explosion d’une ATEX sont présentées ci-dessous :

Energie minimale qui doit être fournie au mélange, sous forme d’une flamme ou d’une étincelle, pour provoquer l’inflammation.

Energie fournie par la source > Energie Minimum d’Inflammation

OU

T° mélange > T° auto inflammation

Exemples de sources d’inflammation :

| Arcs ou étincelles d’énergie suffisante |

- Etincelles d’origine électrique

- Etincelles d’origine mécanique

|

| Température excessive |

|

| Autres sources d’inflammation |

- Décharges électrostatiques

- Flammes nues

- Foudre

- Etc.

|

Pour être explosif, le mélange ne doit être ni trop pauvre, ni trop riche en combustible.

Pour être dans son domaine d’explosivité, le mélange avec l’air doit remplir la condition suivante :

Limite Inférieure d’Explosivité < concentration de la substance inflammable dans le mélange > Limite Supérieur d’Explosivité

Dans le cas des vapeurs, la température du liquide inflammable doit être suffisante pour émettre assez de vapeurs. Pour être dans son domaine d’explosivité, le mélange avec l’air doit remplir la condition suivante :

T° liquide > Point éclair

Les couches ou brouillards de poussières combustibles peuvent devenir explosives lorsque :

T° de surface du process > T° d’auto inflammation

Une Atmosphère Explosible poussiéreuse se présente et réagit généralement d’une manière très différente d’une Atmosphère Explosible gazeuse. Cette différence peut s’exprimer par les constats suivants :

- la ventilation n’a pas le même effet pour le gaz que pour les poussières, si dans le premier cas elle les dilue, dans le second elle peut créer des nuages de poussières, donc induire une concentration.

- La nature chimique du produit ne peut pas être reliée à sa capacité à former des nuages de poussières, laquelle dépend principalement de la nature physique du produit (granulométrie, mottage…).

- On n’est pas maître de la concentration, alors que les valeurs de pression d’explosion, de vitesse de montée en pression, et d’énergie minimale d’inflammation dépendent de la concentration.

- Il y a possibilité de formation de couche d’auto inflammation et de combustion sans flamme.

- Il n’y a pas de détection préventive possible par analyseur.

Où trouve-t-on les ATEX ?

Dans quel type d’industrie trouve-t-on des ATEX ?

Toutes les entreprises utilisant des substances inflammables ont un risque d’explosion et sont concernées par la réglementation ATEX.

|

Secteur

|

Exemple de risque d’explosion

|

|

Ateliers de peinture

|

L’overspray qui se forme dans les cabines de peinture lors du laquage de surfaces au pistolet est susceptible de former une atmosphère explosible.

|

|

Ateliers de transformation des métaux

|

Lors de l’usinage de pièces métalliques, des poussières métalliques explosibles peuvent se former lors du traitement des surfaces (polissage). C’est le cas en particulier des métaux légers. Ces poussières de métaux peuvent créer un risque d’explosion dans les collecteurs

|

|

Recyclage des déchets

|

Lors du recyclage des déchets, il peut y avoir des risques d’explosion dus, par exemple, à des fûts et d’autres récipients non vidés contenant des gaz et / ou des liquides inflammables ou encore des poussières de papier ou de plastique.

|

|

Transformation du bois

|

L’usinage de pièces en bois produit des poussières de bois susceptibles de former des mélanges poussières / air explosifs dans des filtres ou des silos par exemple.

|

Explosion et lieu de travail.

Il se produit en France, plus d’une explosion par jour et il est souvent question de sinistres graves qui font des victimes et causent d’importants dégâts matériels.

La principale manifestation d’une explosion est l’augmentation brutale de pression qui provoque un effet de souffle et une onde de pression ; la vitesse maximale de montée en pression est une des caractéristiques importantes de la violence des explosions.

En cas de rupture non contrôlée du confinement, une zone de flammes peut envahir un volume dix fois supérieur à celui de l’espace confiné appelé « espace d’Atmosphère Explosible initiale ».

Statistiques de la CNAMTS

Les explosions représentaient, en 2000, 4 accidents sur 10 000 et près de 3 décès sur 1 000 au titre des accidents du travail, selon les statistiques de la Direction des risques professionnels de la caisse nationale de l’assurance maladie des travailleurs salariés.

|

Tous accidents d’explosion

|

Accidents graves

|

Nombre de jours d’incapacité temporaire

|

Somme de taux d’incapacité permanente

|

décès

|

| Nombre |

291

|

47

|

16 634

|

1 028

|

2

|

| % de l’ensemble des accidents du travail |

0,04%

|

0,10%

|

0,05%

|

0,21%

|

0,27%

|

Ces chiffres montrent que si les explosions représentent un faible nombre d’accidents du travail (0,04%), leur taux de gravité est supérieur à celui des autres accidents du travail, pouvant aller jusqu’au décès de la personne accidentée.

En cas d’explosion, les travailleurs se trouvent exposés à des risques qui résultent des phénomènes incontrôlés d’inflammation et de pression, tels que rayonnement thermique, flammes, ondes de choc, projection de débris, ainsi que de la présence de produits de réaction nocifs et de l’appauvrissement de l’air en oxygène indispensable à la respiration.

La surpression brutale à des effets dévastateurs sur l’homme :

- à partir de 0.3 bar, rupture du tympan,

- à partir de 1 bar, lésions graves aux oreilles et aux poumons,

- au-delà de 5 bars, risque de mort, mais aussi destruction des constructions.

Exemple d’une ATEX

Inflammation d’un nuage de poussières de bois dans un atelier de fabrication.

Le 11 mai 2004 à Allouville-Bellefosse - [Seine-Maritime] France.

La société est spécialisée dans la fabrication de panneaux de particules agglomérées de bois ou d’anas de lin.

L’accident :

Le mardi 11 mai 2004, une inflammation d’un nuage de poussières se produit à 6h45 au-dessus de la presse alors que deux opérateurs tentent d’éteindre un feu couvant avec un extincteur à poudre.

Les conséquences :

Les conséquences de cet accident sont dramatiques avec le décès d’un opérateur et les brûlures très graves du second intervenant.

Les circonstances :

La veille de l’accident, l’équipe en poste de 21h à 5h détecte une odeur de brûlé dans l’atelier sans parvenir à localiser son origine. L’équipe du matin (5h à 13h) localise le feu couvant sur le dessus de la presse vers 6h.

Un mécanicien et un électricien, à l’aide d’une nacelle élévatrice, découvrent la présence de braises au niveau d’un plateau de contre-chauffage supérieur de la presse. Après avoir informé le chef d’équipe, la décision est prise de vider la presse et d’arrêter la ligne avant intervention.

Le responsable de fabrication est informé. Le chef d’équipe et l’électricien, équipés de masques néoprène à cartouche P3 avec écran remontent au niveau des braises avec un extincteur à poudre de 50 kg. Un racleur est amené sur place pour pouvoir récupérer la matière en combustion. Auparavant pour étouffer les braises, une ou deux projections consécutives sont faites au moyen de l’extincteur. C’est à ce moment, vers 6h45, qu’une inflammation des poussières soulevées se produit, avec un embrasement immédiat de l’ensemble du dessus de la presse. Le mécanicien, en bas de la nacelle dont le panier s’est trouvé déplacé et bloqué dans la structure supérieure de la presse, a secouru le chef d’équipe, qui a pu redescendre par ses propres moyens malgré ses brûlures. L’électricien resté dans la nacelle sera retrouvé mort.

La presse n’est arrêtée et nettoyée qu’une à deux fois par an (le plateau est difficilement accessible et la température extrême ne permet pas d’intervenir en marche). Au moment de l’accident du 11 mai, la couche de poussières de bois déposée représentait probablement entre dix et quinze centimètres. Le souffle de l’extincteur a mis en suspension un nuage de poussières dans des conditions d’explosivité avec la présence de particules incandescentes.

Mesures immédiates avant redémarrage des installations

- Contrôle de la température

- Limitation de l’empoussièrement

Toutefois, des témoins sont préventivement placés à 5 cm de la surface du dernier plateau et sont contrôlés deux fois par semaine, les relevés étant consignés. La presse est arrêtée et nettoyée par aspiration dès que l’épaisseur est atteinte (tous les 10 à 15 jours de fonctionnement).

En l’absence de consigne écrite sur le mode opératoire à respecter en cas de départ de feu, les employés ont tenté d’agir au moyen d’un extincteur.

A la suite de ce dramatique accident, des procédures sont écrites et expliquées au personnel sur la conduite à tenir dans différentes circonstances.

Formation du personnel

Une formation à la manipulation des extincteurs est assurée auprès de 15 personnes (soit 3 personnes par équipe).

C’est la première fois qu’une telle formation est assurée.

Engagements de la direction

La société s’engage enfin sur les points suivants : la poursuite des études commandées auprès de l’organisme expert pour la définition des zones d’Atmosphères Explosibles (ATEX), la recherche de solutions de captation à la source des poussières et le nettoyage centralisé par aspiration, la formation du personnel aux risques et la mise en place du document unique (réglementation du travail).

Comment éviter une ATEX ?

Les directives ATEX

Depuis le 1er juillet 2006 toutes les mesures décrites dans les directives ATEX doivent êtres appliquées.

Il existe deux principaux textes réglementaires :

- le premier s’adresse aux employeurs : c’est la directive ATEX 99/92/CE

- le second s’adresse aux constructeurs : c’est la directive ATEX 94/9/CE

Date de parution : 23 mars 1994

Domaine d’application de la directive : Cette directive fixe les prescriptions minimales que doivent respecter les appareils et les systèmes de protection destinés à être utilisés en Atmosphères Explosibles.

Les obligations générales du fabricant :

- Apposer le marquage CE de conformité à la directive 94/9/CE.

- Définir les zones ATEX et catégorie de matériel en fonction des risques d’explosion et de combustibles.

Cette directive est faite pour les constructeurs. Elle décrit tous les critères que doivent respecter les appareils et systèmes de protection destinés à être utilisés en ATEX. Il n’est donc pas nécessaire de reprendre tous les points développés dans la directive.

Exemple de critères abordés :

1.1.2 – Dans les limites des conditions d’utilisation prévues par le fabricant, il ne doit pas se produire, entre les matériaux qui sont utilisés et les constituants de l’Atmosphère Explosible, de réactions pouvant entraîner une dégradation de la prévention des explosions.

1.3.2 – Dangers provenant de l’électricité statique : Il faut éviter, par des mesures appropriées, les charges électrostatiques susceptibles de provoquer des décharges dangereuses.

Date de parution : 16 décembre 1999

Domaine d’application de la directive: La directive fixe des prescriptions minimales de protection en matière de sécurité et de santé des travailleurs susceptibles d’êtres exposés au risque d’Atmosphère Explosible.

Elle s’applique à tout établissement où une Atmosphère Explosible peut se former.

Cependant elle ne s’applique pas aux domaines d’activités suivants :

- Médical (exemple : hôpital)

- Appareils à gaz

- Explosifs et substances chimiquement instables

- Industries extractives

- Transports

Les obligations de l’employeur vis-à-vis de la directive :

Pour satisfaire aux différentes exigences l’employeur doit :

- Identifier les zones à Atmosphères Explosibles.

- Évaluer les risques spécifiques.

- Installer du matériel adapté.

- Protéger les salariés :

- Formation

- Autorisation écrites pour des travaux en zone ATEX

- Mise en place de mesure de protection contre les explosions

- Mise en service d’appareils de protection

- Entretien et utilisation du matériel

- Prévention des décharges électrostatique

- Signalisation

- Vérification de la sécurité avant la première utilisation

- Mesures de prévention en cas de coupure d’énergie

La prévention des explosions et protection contres celle-ci :

- empêcher la formation d’Atmosphères Explosibles ou, si la nature de l’activité ne le permet pas,

- éviter l’inflammation d’Atmosphères Explosibles,

- atténuer les effets nuisibles d’une explosion pour la santé et la sécurité des travailleurs.

Evaluer les risques d’explosions :

Pour cette évaluation, plusieurs points sont à prendre en compte :

- la probabilité que des Atmosphères Explosibles se présentent,

- la probabilité que des sources d’inflammation se présentent,

- les installations, les substances utilisées, les procédés,

- l’étendue des conséquences prévisibles.

Les obligations générales :

- lorsqu’il ya une risque de formation d’Atmosphère Explosible, l’employeur doit permettre au travailleur d’effectuer son travail en toute sécurité,

- une surveillance adéquate doit être assurée.

Un devoir de coordination :

- lorsque plusieurs travailleurs de différentes entreprises sont présents sur le même site, chaque employeur est responsable pour toutes les questions relevant de son contrôle,

- l’employeur qui a pour responsabilité le lieu de travail coordonne la mise en œuvre de toutes les mesures relatives à la sécurité et à la santé des travailleurs.

Emplacement des Atmosphères Explosibles :

- l’emplacement éventuel d’Atmosphère Explosible doit être subdivisé en zone.

Un document relatif à la protection contre les explosions :

L’employeur doit s’assurer qu’un « document relatif à la protection contre les explosions » a été établi et tenu à jour. Ce document fait apparaître :

- que les risques d’explosions ont été déterminés et évalués,

- les mesures mise en place pour atteindre les objectifs de cette norme,

- les emplacements classés en zone,

- que les équipements et dispositifs d’alarme sont conçus, utilisés et entretenus en tenant compte de la sécurité,

- que des dispositions ont été prises pour que l’utilisation des équipements de travail soit sûre, conformément à la directive 89/655/CE (prescriptions minimales de sécurité et de santé pour l'utilisation par les travailleurs au travail d'équipements de travail).

Ce document élaboré avant le commencement du travail, doit être intégré au document unique et doit être révisé à chaque modification.

Classification des emplacements dangereux (Zones) :

ATEX consistant en un mélange avec l’air de substances inflammables sous forme de gaz :

- Zone 0 - présente en permanence

- Zone 1 - occasionnellement

- Zone 2 - courte durée

ATEX sous forme de nuage de poussière combustibles :

- Zone 20 - présente en permanence

- Zone 21 - occasionnellement

- Zone 22 - courte durée

Prescriptions minimales visant à améliorer la protection en matière de sécurité et de santé des travailleurs susceptibles d’être exposés au risque d’Atmosphères Explosibles :

- Formation des travailleurs : Formation en matière de protection contre les explosions.

- Instructions écrites et autorisation d’exécuter des travaux : Lorsqu’un travailleur doit effectuer des travaux sur un emplacement dangereux, il doit avoir reçu l’instruction et l’autorisation qui va avec.

- Mesures de protection contre les explosions

- évacuer et isoler toute émanation,

- prendre des mesures de protection en visant toujours le risque le plus élevé,

- les travailleurs doivent êtres munis de vêtements adaptés,

- tout appareil de protection doit répondre à la directive 94/4/CE (législations des États membres pour les appareils et les systèmes de protection destinés à être utilisés en atmosphères explosibles),

- les travailleurs doivent pouvoir être alertés par un signal d’alerte,

- les issues de secours doivent êtres entretenues,

- toutes les mesures et dispositifs de sécurité doivent êtres vérifiés avant la première utilisation,

- en cas de coupure d’énergie, les appareils et systèmes de protections doivent pouvoir fonctionner.

- Critères de sélection des appareils et des systèmes de protection : Il convient d’utiliser des appareils et des systèmes de protection conformes aux catégories prévues par la directives 94/9/CE (législations des États membres pour les appareils et les systèmes de protection destinés à être utilisés en atmosphères explosibles).

Panneau d’avertissement :

Doivent être mis en place, des panneaux d’avertissement servant à signaler les emplacements où une Atmosphère Explosible peut se présenter.

Les appareils

Il existe deux classements différents. Tout d’abord selon la concentration en substance inflammable, puis ensuite un second classement suivant les caractéristiques propres à la substance.

- 1er classement : Groupe de gaz

Ce classement est composé de 2 critères :

EMI (Energie Minimale d’Inflammation) et IEMS (Intensité Expérimental Maximal de Sécurité).

A partir de ces critères, 4 groupes de gaz ont été établis sur la base de 5 gaz représentatifs (ce sont ceux utilisés pour les essais) :

|

Groupes de Gaz (et subdivisions)

|

EMI (µJ)

|

IEMS (mm)

|

|

Méthane

|

I

|

300

|

1,14

|

|

Propane

|

IIA

|

240

|

0,92

|

|

Ethylène

|

IIB

|

70

|

0,65

|

|

Acétylène

|

IIC

|

17

|

0,37

|

|

Hydrogène

|

17

|

0,29

|

Pour le groupe II, la dangerosité croît de la subdivision IIA (le moins dangereux) à la subdivision IIC (le plus dangereux).

- 2ème classement : Classes de Température.

Les diverses substances peuvent s’enflammer à des températures différentes. Plus la température d’inflammation est faible, plus la substance est dangereuse

|

Substances

|

Température d’inflammation (°C)

|

|

Sulfure de carbone

|

102

|

|

Ether éthylique

|

170

|

|

Acétylène

|

305

|

|

Ethylène

|

425

|

|

Propane

|

470

|

|

Acétone

|

535

|

|

Hydrogène

|

560

|

|

Méthane

|

595

|

|

Oxyde de carbone

|

605

|

En conséquence, les matériels destinés à être utilisés dans une Atmosphère Explosible sont classés de T1 à T6 en fonction de la température maximale de surface qu’ils génèrent :

|

Classes de température

|

Valeur maximale (°C)

|

|

T1

|

450

|

|

T2

|

300

|

|

T3

|

200

|

|

T4

|

135

|

|

T5

|

100

|

|

T6

|

85

|

Exemples de classification gaz et poussières :

|

gaz

|

Groupe de gaz correspondant

|

Classement en température correspondant

|

|

Acétone

|

IIA

|

T1

|

|

Acétylène

|

IIC

|

T2

|

|

Ammoniaque

|

IIA

|

T1

|

|

Butane

|

IIA

|

T2

|

|

Ethanol

|

IIA

|

T2

|

|

Ethylène

|

IIB

|

T2

|

|

Hydrogène

|

IIC

|

T1

|

|

Kérosène

|

IIA

|

T3

|

|

Méthane

|

IIA

|

T1

|

|

Méthanol

|

IIA

|

T2

|

|

Méthyl Ethyl Cétone

|

IIB

|

T2

|

|

Propane

|

IIA

|

T1

|

|

Tetrahydrofurane

|

IIB

|

T3

|

|

poussières

|

Température d’auto inflammation typique (°C)

|

|

Brouillard

|

Couche

|

|

Aluminium

|

590

|

> 450

|

|

Poussières de charbon

|

380

|

225

|

|

Farine

|

490

|

340

|

|

Poussières de blé

|

510

|

300

|

|

Méthyl cellulose

|

420

|

320

|

|

Résine phénolique

|

530

|

> 450

|

|

PVC

|

700

|

> 450

|

|

Suie

|

810

|

570

|

|

Amidon

|

460

|

435

|

|

Sucre

|

490

|

460

|

Suite à l’étude de la possibilité d’apparition d’Atmosphère Explosible dans l’entreprise, il faut réaliser un zonage dans l’entreprise.

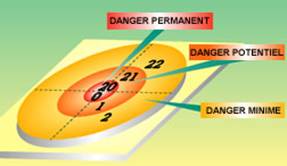

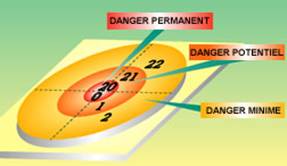

Dans les ateliers, le danger peut être permanent, potentiel ou minime. Parallèlement l’atmosphère peut être explosible à cause de gaz, de vapeur ou de poussière.Selon le danger, les zones de gaz et vapeur vont être notées de 0 à 2 et les zones de poussière de 20 à 22, comme renseigné dans le tableau suivant.

|

Probabilité d’un ATEX

|

Haute

|

Moyenne et faible

|

Très faible

|

Improbable

|

|

Définitions

|

Emplacement où une Atmosphère Explosible est présente en permanence ou pendant de longues périodes ou fréquemment

|

Emplacement où une Atmosphère Explosible est susceptible de se présenter occasionnellement en fonctionnement normal

|

Emplacement où une Atmosphère Explosible n’est pas susceptible de se présenter en fonctionnement normal ou, si elle se présente néanmoins, n’est que de courte durée (fonctionnement anormal prévisible)

|

Emplacement non dangereux

|

|

Gaz et vapeurs

|

ZONE 0

|

ZONE 1

|

ZONE 2

|

Hors ZONES

|

|

poussières

|

ZONE 20

|

ZONE 21

|

ZONE 22

|

Hors ZONES

|

Ce système de notation permet de faire rapidement une différence entre une Atmosphère Explosible liée au gaz ou à la poussière. Ce système de notation permet de faire rapidement une différence entre une Atmosphère Explosible liée au gaz ou à la poussière.

Après avoir déterminé la zone, il suffit de se reporter au tableau pour connaître la catégorie d’appareil qu’il va falloir utiliser.

|

Danger

|

Gaz, vapeur

|

Poussière

|

Catégorie appareil

|

|

Zone

|

Permanent

|

0

|

20

|

1

|

|

Potentiel

|

1

|

21

|

2

|

|

Minime

|

2

|

22

|

3

|

Lorsque les zones ont été définies, il faut identifier les zones ATEX à l’aide du panneau suivant : Lorsque les zones ont été définies, il faut identifier les zones ATEX à l’aide du panneau suivant :

Tous les appareils destinés à être utilisés en Atmosphère Explosible ont un marquage bien précis.

Pour exemple :

0081   II 2 G EEx d IIC T6 II 2 G EEx d IIC T6

signifie que la matériel répond aux normes et directives européennes qui le concerne. Ce sigle doit obligatoirement apparaître quelque soit le type d’appareil. signifie que la matériel répond aux normes et directives européennes qui le concerne. Ce sigle doit obligatoirement apparaître quelque soit le type d’appareil.

0081 : n° d’identification de l’organisme notifié, lorsque celui-ci intervient dans la phase de contrôle de la production. Ici ce n° correspond à celui de la LCIE – Bureau Véritas. Ce numéro peut également être 0080 par exemple pour l’INERIS.

signifie que l’utilisation de l’appareil est autorisée en Atmosphère Explosible et qu’il peut circuler librement dans l’UE. Ce sigle doit également apparaître sur tous les appareils destinés à être utilisé en Atmosphère Explosible. signifie que l’utilisation de l’appareil est autorisée en Atmosphère Explosible et qu’il peut circuler librement dans l’UE. Ce sigle doit également apparaître sur tous les appareils destinés à être utilisé en Atmosphère Explosible.

II : informe sur le groupe de l’appareil, ici, l’appareil est adapté aux industries de surface.

Il existe 2 groupes d’appareil :

- pour les appareils adaptés aux mines

- pour les appareils adaptés aux industries de surface

2 : informe sur la catégorie de l’appareil. Ici, le n° 2 signifie que l’appareil peut être utilisé dans une zone où l’Atmosphère Explosible est minime ou potentiel.

Il existe 3 catégories d’appareil pour les industries de surface :

- pour les appareils situés dans une zone où le risque d’explosion est permanent (zone 0 et 20),

- pour les appareils situés dans une zone où le risque d’explosion est fréquent (zone 1 et 21),

- pour les appareils situés dans une zone où le risque d’explosion est occasionnel (zone 2 et 22))

Il existe deux catégories d’appareil pour les mines :

- M1 : Très haut niveau de protection

- M2 : Haut niveau de protection

G : signifie que l’appareil résiste dans une Atmosphère Explosible due aux gaz.

Sur les appareils on peut trouver deux types de lettre : G pour les gaz ou D pour les poussières.

EEx : signifie que le matériel répond aux normes de protection normalisée par le CENELEC (Comité Européen de la Normalisation Electrotechnique) pour les Atmosphères Explosibles. Ce sigle doit également apparaître sur tous les appareils destinés à être utilisés en Atmosphère Explosible.

d : renseigne sur le mode de protection spécifique de l’appareil. Ici, il y a un mode de protection par enveloppe anti déflagrante. Il existe un certain nombre de lettre en fonction du mode de protection et de si l’appareil est électrique ou non.

Pour exemple :

o : immersion

p : surpression interne

e : sécurité augmentée

IIC : correspond au groupe de gaz le plus sévère et notamment l’hydrogène. Le II rappel que l’appareil est utilisable dans une industrie de surface. La lettre qui suit peut être la lettre A, B, C.

- A : l’appareil peut être utilisé dans une atmosphère explosible due au Propane

- B : l’appareil peut être utilisé dans une atmosphère explosible due à l’Ethylène

- C : l’appareil peut être utilisé dans une atmosphère explosible due à l’Hydrogène et/ou acétylène.

T6 : Renseigne sur la température maximale de surface

La température maximale de surface est la t° maximale que peut atteindre un constituant de l’appareil lorsque celui-ci est utilisé dans une ambiance de température maximale de 40°C. Lorsque l’on parle de T° maximale, cela veut dire que le fabriquant s’engage à ce que, même en cas de dysfonctionnement électrique, le seuil de température correspondant ne soit jamais dépassé.

Il existe 6 indices de température noté de T1 à T6.

T1 : 450°C

T2 : 300°C

T3 : 200°C

T4 : 135°C

T5 : 100°C

T6 : 85°C

Les certifications ATEX

Il est de la responsabilité de l'exploitant d'assurer le bon entretien des matériels pour les Atmosphères Explosibles, y compris la conception, la réalisation et/ou la maintenance d'installations électriques. Ces différents aspects des installations ATEX ne doivent pas être pris à la légère. Il faut que le concepteur de l'installation, l'installateur et tous les intervenants aient une bonne connaissance des règles d'installation de matériels utilisés pour les Atmosphères Explosibles pour assurer la sécurité.

C’est pour cela que des certifications ATEX on vu le jour avec des objectifs différents en fonction de l’acteur concerné (entreprise, fournisseur, utilisateur…)

Le schéma de certification IECEx est un système de certification volontaire qui procure un moyen pour les fabricants de matériels "ATEX" d’obtenir un certificat de conformité prévu pour être accepté dans les pays participants dans lesquels ce schéma de certification est reconnu. En raison de certaines réglementations nationales le certificat IECEx n’est pas encore reconnu dans tous les pays et un matériel certifié IECEx nécessite une certification ou une évaluation nationale. En particulier, c’est le cas des pays appartenant à l’UE pour lesquels une évaluation par rapport à la directive 94/9/CE doit être réalisée, ces derniers devant être certifiés CE. Toutefois l’évaluation d’un produit certifié IECEx provenant d’un pays hors UE est grandement simplifié puisqu’un organisme notifié européen et appartenant au schéma IECEx pourra utiliser les essais réalisés par son homologue hors UE.

Ce schéma de certification IECEx ainsi que les différentes procédures qui en découlent composent le référentiel IECEx de certification à caractère volontaire. Ces différents documents composant le référentiel d’évaluation comprennent principalement les normes internationales ATEX et différents documents disponibles sur le site WEB de l’IECEx.

Les différentes étapes de la certification d'un matériel conformément au référentiel IECEx conduisent, en cas de succès à chacune des étapes, à l'émission d'un certificat de conformité IECEx (IECEx CoC - Certificate Of Conformity).

Ce certificat de conformité global est délivré par un organisme de certification reconnu par l’IECEx : un ExCB (Ex Certification Body). La délivrance par l'ExCB de ce certificat de conformité est effectuée sur la base :

- De résultats d’essais et d'évaluation des échantillons attestant de leur conformité avec les normes CEI qui s’appliquent à ce matériel. Ces examens et tests doivent être effectués par un laboratoire reconnu par l’IECEx : un ExTL (Ex Testing Laboratory).

- De résultats de l'évaluation et de l’audit du système d’assurance qualité des fabricants effectué par un ExCB. Cet audit atteste que le fabricant fabrique son produit sous un système d’assurance qualité et que les exigences du schéma de certification IECEx, sous la surveillance de l’ExCB, sont satisfaites.

- Du suivi de la surveillance du système d’assurance qualité des fabricants effectué par un ExCB.

L’INERIS a été reconnu par l’IEC Ex en tant que :

- ExCB pour délivrer les certificats de conformité IECEx et pour effectuer les audits des systèmes d'assurance qualité et,

- ExTL afin de réaliser des essais et examens sur les matériels et délivrer des rapports d'essais (ExTR - Ex Test Report).

Installation, Service et Maintenance d'installations électriques en ATEX permet donc, à un site industriel où des Atmosphères Explosibles peuvent se présenter, d'avoir des garanties sur la compétence des différents intervenants auxquels sont sous-traités ces tâches de conception, de réalisation et/ou de maintenance d'installations électriques en Atmosphères Explosibles.

Elle permet de garantir :

- que le personnel intervenant a reçu une formation lui permettant d’opérer en toute sécurité,

- que les installations sont conçues, réalisées et entretenues en tenant compte de la sécurité et des normes applicables.

L'obtention de la certification Ism-ATEX implique pour une entreprise :

- La formation et évaluation des personnes responsables ATEX (chargés d’affaire, chefs de chantier, ...).

- La formation / Sensibilisation des intervenants (monteurs, câbleurs, techniciens de maintenance, …).

- Audit de l'entreprise et audit de chantier.

La démarche s'articule ainsi autour de 3 certificats de conformité différents pour les entreprises :

- la conception d'installations électriques en ATEX,

- la réalisation d'installations électriques en ATEX,

- la maintenance d'installations électriques en ATEX.

Ainsi que de 2 niveaux de compétence pour le personnel :

- Niveau 1 - Agent d'Exécution = monteur, câbleur, etc. ;

- Niveau 2 - Personne Autorisée = chef chantier, chargé d'affaire, etc. ;

Ces formations et évaluations, débouchant sur un certificat de compétence, peuvent être réalisées par un formateur interne à l'entreprise, certifié par l'INERIS ou un formateur externe certifié et mandaté par l'INERIS.

Cette certification Saqr-ATEX permet donc, à un site industriel où des Atmosphères Explosibles peuvent se présenter, d'avoir des garanties sur la compétence des réparateurs auxquels sont sous-traitées ces tâches.

Au travers le référentiel Saqr-ATEX, l’INERIS propose, aux réparateurs de matériels ATEX, une démarche qualité permettant de garantir le niveau de sécurité originel du matériel, la traçabilité des interventions et une assistance technique permanente.

Les conditions d’obtention du Certificat "Saqr-ATEX" sont les suivantes :

- Formation des personnes devant intervenir sur les matériels ATEX à réparer.

- Audit de l’entreprise par l’INERIS quant à ses capacités de réparation et de traçabilité.

Evaluation théorique et pratique des personnes intervenant sur les matériels ATEX, leur permettant d'obtenir un "Certificat de compétences" si le niveau est atteint.

Conclusion

ATEX peuvent sembler être un aspect anodin pour les chefs d’entreprise, cependant une mauvaise application de la réglementation ATEX peut avoir des lourdes conséquences pour l’entreprise et ses salariés (aspect humain, judiciaire, économique, etc.).

Chaque entreprise doit donc veiller à ce que cette réglementation soit strictement appliquée pour veiller prioritairement à la sécurité des salariés et / ou de ses clients. |

Afin de répondre à la demande de nombreuses personnes qui en apprécient la qualité, nous publions les dossiers parfois anciens réalisés par les alternants de l'IDECQ qui figuraient sur l'ancien site www.idecq.fr.

Afin de répondre à la demande de nombreuses personnes qui en apprécient la qualité, nous publions les dossiers parfois anciens réalisés par les alternants de l'IDECQ qui figuraient sur l'ancien site www.idecq.fr.